Granulasi Kering vs Basah: Memilih jalan yang benar ke tablet berkualitas tinggi

Ketika datang untuk memproduksi bentuk dosis padat seperti tablet dan kapsul, granulasi adalah proses yang kritis. Ini mengubah bahan bubuk halus menjadi butiran yang lebih besar, lebih padat, dan lebih seragam, yang penting untuk aliran, kompresi, dan keseragaman konten yang tepat. Dua metode utama untuk mencapai ini granulasi kering Dan granulasi basah . Meskipun keduanya memiliki tujuan akhir yang sama, metodologi dan aplikasi ideal mereka berbeda secara signifikan.

Granulasi basah: pendekatan tradisional berbasis cairan

Granulasi basah adalah metode yang lebih tradisional dan banyak digunakan, terutama di industri farmasi. Proses ini melibatkan penambahan pengikat cair (seperti air, etanol, atau isopropanol) ke dalam campuran bubuk untuk membuat massa kohesif. Campuran ini kemudian dilewatkan melalui layar atau pabrik untuk membentuk butiran basah. Butiran basah ini kemudian harus dikeringkan, biasanya dalam a pengering bed fluida , sampai kadar air tertentu tercapai. Akhirnya, butiran kering digiling atau disaring lagi untuk mencapai ukuran dan distribusi yang diinginkan sebelum dilumasi dan dikompresi menjadi tablet.

Keuntungan utama dari granulasi basah adalah efektivitasnya. Ini menghasilkan butiran bola yang kuat dengan sifat aliran yang sangat baik dan risiko pemisahan yang rendah. Ini sangat penting untuk memastikan bahwa setiap tablet memiliki jumlah bahan farmasi aktif (API) yang sama persis. Namun, prosesnya multi-langkah, memakan waktu, dan intensif energi karena fase pengeringan. Ini juga menimbulkan risiko terhadap API yang peka terhadap kelembaban atau termolabil (sensitif panas).

Granulasi kering: alternatif modern dan bebas binder

Granulasi kering adalah pendekatan yang lebih sederhana, lebih modern yang sepenuhnya mem -bypass kebutuhan akan cairan dan langkah pengeringan berikutnya. Metode ini sangat ideal untuk bahan yang sensitif terhadap kelembaban atau panas, atau ketika pabrikan ingin menghindari biaya dan kompleksitas yang terkait dengan pelarut.

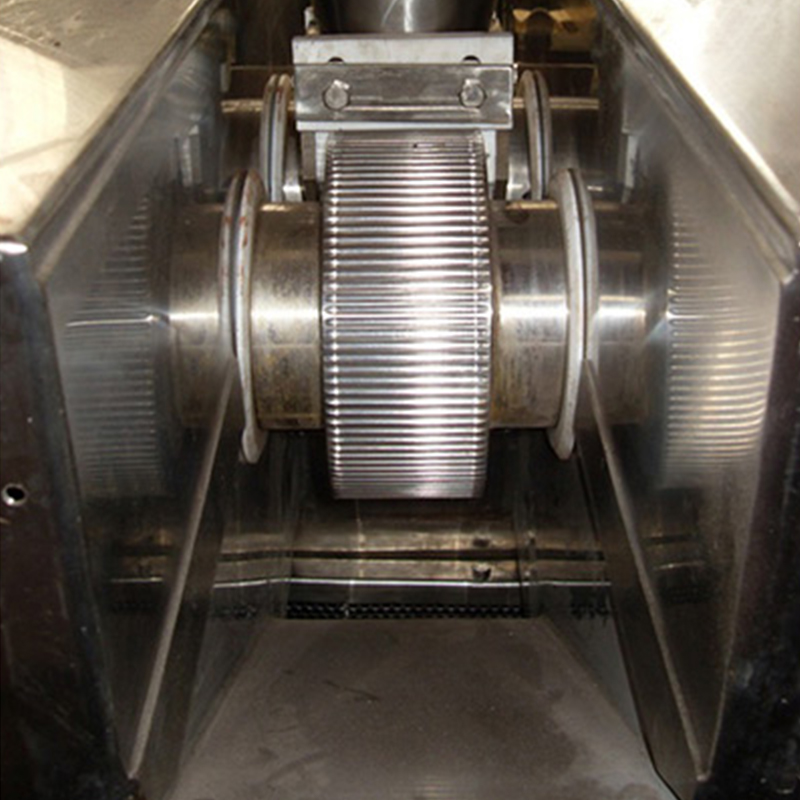

Inti dari proses ini adalah a Granulator kering , sering disebut sebagai a pemadat rol . Bubuk halus pertama kali dimasukkan ke dalam mesin, di mana ia dipadatkan di antara dua rol kontra-rotating untuk membentuk lembaran yang padat, seragam atau "pita." Tekanan yang diterapkan oleh rol ini menyebabkan partikel bubuk mengikat bersama. Pita ini kemudian dimasukkan ke dalam pabrik, yang memecahnya menjadi butiran dengan ukuran yang diinginkan. Butiran -butiran ini kemudian siap untuk pencampuran akhir dan kompresi menjadi tablet.

Manfaat utama dari proses granulasi kering adalah efisiensinya. Ini adalah proses yang lebih kompak, menghemat waktu, ruang, dan energi. Ini juga menghilangkan kekhawatiran tentang pelarut residual dan degradasi obat yang peka terhadap kelembaban. Namun, karena bergantung pada sifat pengikatan bubuk intrinsik, mungkin tidak cocok untuk semua formulasi, dan butiran yang dihasilkannya kadang -kadang bisa kurang kuat daripada yang dari granulasi basah.

Memilih metode yang tepat

Keputusan untuk digunakan granulasi kering Vs. granulasi basah adalah yang kritis yang tergantung pada beberapa faktor:

-

Properti Material: Apakah bahan aktif peka terhadap panas atau kelembaban? Jika demikian, granulasi kering adalah pilihan yang jelas.

-

Karakteristik formulasi: Apakah bubuk memiliki sifat pengikatan inheren yang cukup untuk pemadatan kering? Jika tidak, granulasi basah mungkin diperlukan untuk mencapai kekuatan granul yang diperlukan.

-

Skala produksi: Granulasi basah is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

Biaya dan Waktu: Granulasi kering, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

Singkatnya, sementara granulasi basah tetap menjadi landasan manufaktur farmasi, kebangkitan Granulator kering telah memberikan alternatif yang kuat dan efisien. Ketika formulasi menjadi lebih kompleks dan ketika produsen mencari proses yang lebih berkelanjutan dan hemat biaya, granulasi kering semakin meningkat. Memilih metode yang tepat adalah tentang memahami karakteristik unik bahan Anda dan menyelaraskan proses dengan kualitas dan efisiensi manufaktur yang diinginkan.